Wenn man genau hinhört, liefert die Geräuschkulisse des Fahrzeugs auch ohne den aktuellen Hit im Radio ein ganzes Orchester unterschiedlicher Töne. Je nach Geschwindigkeit ist der Gegenwind laut und mal leise. Der Indikator gibt einen regelmäßigen Rhythmus vor. Klimakompressor und Servomotor. Bei zu starker Betätigung quietschen die Reifen. Außerdem piept der Brems- und Einparkassistent bei zu geringem Abstand. Allerdings nehmen die Fahrgäste viele dieser Tonhöhen kaum wahr, zumindest wenn das Fahrzeug von einem Verbrennungsmotor angetrieben wird. Der Motor wird die meisten anderen Quellen übertönen. Bei Elektrofahrzeugen hingegen ist dieses auch als Maskierungseffekt bezeichnete Phänomen nahezu verschwunden und stellt das Continental-Team vor neue Herausforderungen.

Einführung von Vibrationstechnologie für hohes Pfeifen und Kribbeln

Viele Autohersteller konzentrierten sich bei der Entwicklung von Elektrofahrzeugen zunächst auf die Entwicklung von Antriebssträngen und die Erhöhung der Reichweite, dann auf andere Dinge wie Insassenkomfort und Komfortelemente. Auch wenn der Elektroantrieb objektiv leiser ist als der Verbrennungsmotor, kann sein hochfrequentes Geräusch beispielsweise im 4-stelligen Hertz-Bereich liegen und wird von Menschen als unangenehmes Pfeifen wahrgenommen. Dies liegt vor allem an der unterschiedlichen Funktionsweise der beiden Motoren. In einem Verbrennungsmotor erzeugt jeder Zylinder eine kleine Explosion, aber ein Elektromotor verwendet ein rotierendes Magnetfeld, um das Fahrzeug anzutreiben.

Auch das Fahrgefühl eines Elektroautos ist anders. Aufgrund der elektromagnetischen Stromerzeugung und der Hochgeschwindigkeits-Elektromotoren wirken die Kräfte und Momente im Auto fast augenblicklich. Wenn dann der Körper vibriert, was durch die Eigenfrequenz der Struktur, beispielsweise des Motorgehäuses, noch verstärkt wird, führt dies zu einem deutlich hörbaren Phänomen, das sich beispielsweise als dumpfes Kribbeln im Magen äußern kann. Als Flächen- oder Schallpfeife. Ingenieure sprechen in diesem Zusammenhang auch vom NVH-Verhalten. Die Abkürzung NVH steht für die englischen Begriffe Noise, Vibration und Roughness. Harshness (Rauheit).

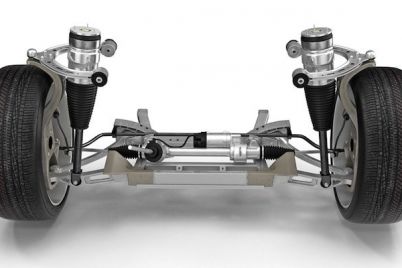

Die Montage von Motor und Fahrwerk in einem Elektrofahrzeug spielt eine wichtige Rolle, um diese hochfrequenten Anregungen von Motor und Straße möglichst effizient von der Karosserie zu isolieren. Vom Design bis zu den Materialien haben die Lagerexperten von Continental viele Parameter, die das Konzept ändern können, um die beste Lösung für Ihr Fahrzeug zu entwickeln.

Innovatives Design und optimierte Materialien bilden ein Duo

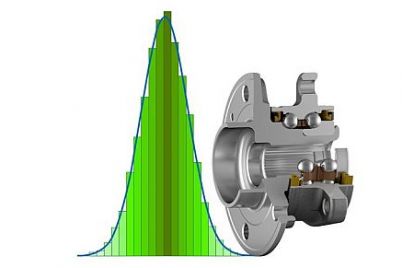

Unabhängig von der Antriebsart besteht das Motorlager aus den motor- und karosserieseitigen Verbindungselementen und den elastischen Verbindungsteilen, die die Isolierung übernehmen. Ob 3-Punkt- oder 4-Punkt-Lagerung, Buchsen, Konus oder Hydrolager, eine einfache oder doppelte Isolierung ist optimal, abhängig von den Anforderungen des jeweiligen Herstellers und der Fahrzeugplattform. Experten können Simulationstechniken wie die sogenannte Finite-Elemente-Analyse (FEA) und proprietäre Materialmodelle verwenden, um das Design und die Eigenschaften von Lagerkomponenten in sehr frühen Entwicklungsstadien wie Eigenschaften und Festigkeit zu optimieren. Bruchfestigkeit oder Lebensdauer. Darüber hinaus werden subjektive und objektive NVH-Analysetechniken in Fahrzeug und Fahrwerk zur Feinabstimmung im Prototypenstadium eingesetzt.

Besonderes Augenmerk legen die Materialexperten von Continental auf die Auswahl des richtigen Materials. Elektrofahrzeuge sind aufgrund der großen Antriebsbatterie bereits recht schwer, daher ist es wichtig, die Komponenten so leicht wie möglich zu machen und gleichzeitig eine optimale Leistung zu erbringen. Auf diese Weise kann die Reichweite des Fahrzeugs erweitert werden. Als Verbindungselemente eignen sich Stahl, der aufgrund seiner hohen spezifischen Steifigkeit deutlich höhere Kräfte und Momente aufnehmen kann, und faserverstärktes Hochleistungspolyamid, das aufgrund seiner geringen Dichte besonders leicht ist. Aluminiumkonstruktionen können oft den Mittelpunkt zwischen zwei Extremen darstellen.

Für die eigentlichen Dämmelemente greift die Hannoveraner auf 150 Jahre Gummierfahrung zurück. Compounds für Elektromotoren unterscheiden sich auch von Compounds für Verbrennungsmotoren. Gummimischungen sind im Motorraum niedrigeren Temperaturen ausgesetzt. Daher können sich die Zielkonflikte von Mischrezepturen hin zu dynamischer Aushärtung und Standzeit verschieben. Die größte Herausforderung für Isolationselemente besteht darin, die richtige statische und dynamische Steifigkeit und Haltbarkeit für eine optimale Isolation und maximale Sicherheit zu finden. Dadurch gleicht das Geräuscherlebnis eher einem gefälligen Teppich als einem unangenehmen, dissonanten Ton. Quelle: Continental