Bosch zeigt Elektromobilität für LKW-Sattelanhänger

Auch zum Nachrüsten

- Schlaue, elektrifizierte Achse gewinnt beim Bremsen Energie zurück

- Elektrischer Kühlanhänger: Wesentlich leiser und bis zu 9 000 Liter Kraftstoff und damit CO2 gespart

- Der unabhängige Auflieger dank Elektroantrieb: Wichtiger Schritt zum automatisierten Parken auf dem Trailerhof

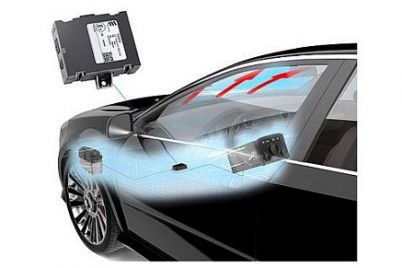

Bosch setzt Lkw-Sattelanhänger unter Strom und macht dadurch Elektromobilität auch für heutige Sattelzüge möglich. Auf der IAA Nutzfahrzeuge in Hannover zeigt Bosch eine elektrifizierte Achse, die sich in Lkw-Anhänger einfügen lässt. Das Prinzip: Anstatt die Achsen des Anhängers wie bisher einfach nur rollen zu lassen, integriert Bosch dort eine elektrische Maschine. Dadurch lässt sich beim Bremsen Energie gewinnen und damit Aggregate des Lastzuges versorgen. Am Beispiel eines Kühlanhängers kann die Ersparnis bei 10 000 Euro pro Jahr liegen. Wenn die Kühlanlage mit der gewonnenen Energie betrieben wird, kann dies nach Bosch-Berechnungen bis zu 9 000 Liter Diesel-Kraftstoff im Jahr sparen. Zusätzliche Spritersparnis kann sich durch eine elektrische Anfahr- und Beschleunigungsunterstützung ergeben. Und jeder Kraftstoff, der eingespart wird, reduziert auch die CO2-Emissionen. Ein weiterer Vorteil insbesondere für den Lieferverkehr innerstädtischer Supermärkte: Elektrisch angetriebene Kühlaggregate sind wesentlich leiser als dieselbetriebene. Das ermöglicht auch Anlieferungen frühmorgens oder spätabends ohne Stress mit der Nachbarschaft.

„Bosch macht die Hinterachse von Lkws elektrisch und intelligent. Unsere Elektrifizierung für Lkws ist wirtschaftlich und zeigt, wie Elektromobilität schon heute im Lkw-Verkehr funktionieren kann“, sagt Dr. Markus Heyn, Mitglied der Geschäftsführung der Robert Bosch GmbH.

Zusätzlich ist die elektrische Achse ein wichtiger Schritt zum automatisierten Einparken von Trailern auf dem Betriebshof einer Spedition. Denn durch den neu hinzugefügten Antrieb an der Achse kann der Trailer ohne Zugmaschine auf dem Betriebshof rangieren.

Bosch bietet die Technik für neue Anhänger als auch zum Nachrüsten bestehender Trailer an. Der Markt dafür ist groß. Allein in Europa werden jedes Jahr rund 250 000 Trailer mit einem zulässigen Gesamtgewicht größer 10 Tonnen neu zugelassen. Jeder fünfte davon ist mit einem Kühlaggregat ausgestattet.

Energierückgewinnung: Pkw-Komponenten verrichten Schichtarbeit

Anders als bei vielen Nutzfahrzeug-Projekten setzen die Bosch-Ingenieure bei der elektrifizierten Achse auf Pkw-Bauteile. Der Elektromotor SMG180 ist beispielsweise schon in hunderttausenden Hybrid- und Elektroautos weltweit unterwegs – unter anderem im StreetScooter der Deutschen Post. Im Gegensatz zu Elektroautos verrichten die Motoren in der elektrifizierten Achse lediglich Schichtarbeit und springen nur an, wenn sie Energie ernten können. Das ist beispielsweise beim Bergabfahren oder beim Bremsen der Fall. Durch diese aus dem Pkw bekannte Rekuperation geht keine Energie mehr verloren, sondern wird in einer Hochvolt-Batterie gespeichert. Dieser Strom kann dann entweder die Motoren beim Anfahren am Berg speisen oder eben das Kühlaggregat des Trailers antreiben und so viel Kraftstoff sparen. Diese bedarfsgerechte Anwendung hat einen weiteren Vorteil: Da die Elektromotoren dadurch einen Großteil der Zeit inaktiv sind und nur wenige Sekunden oder Minuten pro Stunde rekuperieren oder dem Fahrzeug beim Anfahren oder Bergauffahren helfen, lässt sich die Anwendung bei Trailern mit deutlich günstigeren und serienerprobten Pkw-Komponenten darstellen. Die Motoren sind dennoch leistungsstark genug, um den Trailer zu bewegen oder Baufahrzeugen eine Anfahrunterstützung zu bieten.

Automatisiertes Parken auf dem Bauhof: Elektroantrieb ist wichtiger Enabler

Zusätzlich ist die elektrifizierte Achse ein wichtiger Enabler für das automatisierte Fahren im Betriebshof – denn erst durch den Antrieb an der Achse kann der Trailer selbsttätig auf dem Betriebshof rangieren.

„Mit der elektrifizierten Achse macht Bosch den Anhänger unabhängig. Mit der Elektrifizierung des Trailers geht Bosch einen wichtigen Schritt zum automatisierten Parken auf dem Speditionshof“, sagt Heyn.

Auch ein ferngesteuertes elektrisches Fahren auf nicht öffentlichen Geländen wie auf Speditionshöfen oder in Häfen wird möglich. Bisher müssen das Truckfahrer entweder selbst machen oder es braucht spezielle Trailer-Rangierfahrzeuge. Durch den Elektromotor wird der Trailer jedoch selbst zum Fahrzeug, das kurze Strecken zurücklegen kann. So wird mit zusätzlicher Sensorik am Trailer und insbesondere auf dem Betriebsgelände automatisiertes Einparken für Warentrailer möglich.

Fragen und Antworten zur elektrifizierten Achse

Welche Teile braucht es, um eine Achse zu elektrifizieren?

Angeboten werden der Inverter sowie das zugehörige Steuergerät, die Vehicle Control Unit (VCU). Der separate Motor-Generator (SMG) ist als kompletter E-Motor zum Anbau verfügbar oder die aktiven Komponenten Rotor, Stator und Resolver zur Integration in die Achse. Zusätzlich braucht es ein Batteriesystem, welches die Energie puffern kann.

Wie hoch sind die Kosten für eine elektrifizierte Achse?

Genaue Angaben macht Bosch dazu nicht. Nur so viel: Das System muss sich aus Sicht des Unternehmens nach höchsten zwei Jahren im Betrieb amortisieren. Bosch ist zuversichtlich, dass dies angesichts der eingesparten Kosten, beispielsweise bei Kühltrailern, realistisch ist.

Was sind die typischen Einsatzgebiete der elektrifizierten Achse?

Am stärksten wird aktuell der Einsatz in Kühltransportern diskutiert, insbesondere für den Lebensmittelverkehr in Städten. Elektrisch angetriebene Kühlaggregate sind mittelfristig nicht nur wirtschaftlicher, sondern auch deutlich leiser. Zudem entfallen Emissionen, die bei Verbrennungsmotoren zwangsläufig entstehen. Die Baubranche ist sehr interessiert am Thema Anfahrtshilfe in Baugruben – gerade bei Nässe.

Wodurch ergeben sich die Kraftstoffeinsparungen der Beispielrechnung?

Der Dieselmotor, der das Kühlaggregat heute antreibt und durch Elektrifizierung komplett ersetzt wird, benötigt zwei bis drei Liter Diesel pro Stunde. Das ergibt eine Kraftstoffersparnis von rund 9 000 Litern Diesel-Kraftstoff pro Jahr. Zusätzlich ergeben sich mögliche Einsparungen durch eine elektrische Unterstützung beim Anfahren, Beschleunigen oder bei Steigungen. Diese Einsparungen können bei bis zu vier Prozent liegen.

Warum favorisiert Bosch eine Achse mit zwei Elektromotoren?

Zwei Elektromotoren haben eine deutlich höhere Rekuperationsleistung und bieten zu vergleichsweise geringen Mehrkosten einen hohen Mehrwert, da so deutlich größere Einsparungen erzielt werden können. Zusätzlich bietet eine zweimotorige Achse einen Vorteil beim automatisierten Rangieren im Betriebshof: Durch die Elektromotoren an jedem Ende der Achse reduziert sich der Wendekreis deutlich. Rein aus Kostengründen ist je nach Kundenwunsch auch die Elektrifizierung mit lediglich einem Motor möglich.

Quelle: Bosch