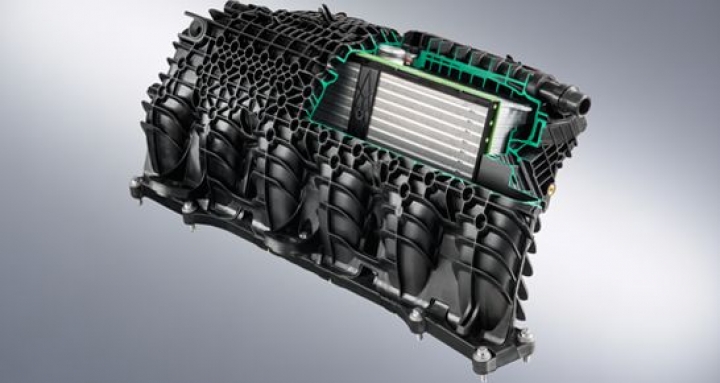

Weltpremiere: Saugrohr mit vollintegrierter Ladeluftkühlung

Mit dem ersten vollintegrierten Ladeluftkühler in einem Saugrohr feiert MANN+HUMMEL auf der diesjährigen IAA eine Weltpremiere: Das System verteilt die Temperatur gleichmäßig und hält höchsten Belastungen stand.

Eine konstantere und effektivere Ladeluftkühlung und dadurch bis zu drei Prozent CO2-Ersparnis – mit diesem Vorteil überzeugt das Prinzip der indirekten Ladeluftkühlung immer mehr Fahrzeughersteller. Ein reduziertes Ladeluftvolumen und ein schnellerer Ladedruckaufbau sorgen im Vergleich zur direkten Ladeluftkühlung außerdem für ein besseres Ansprechverhalten des Fahrzeugs. Der Filtrationsexperte MANN+HUMMEL aus Ludwigsburg hebt diese Technologie nun auf ein neues Niveau: Mit dem ersten vollintegrierten Ladeluftkühler in einem Saugrohr feiert das Unternehmen auf der IAA 2017 eine Weltpremiere.

Vollintegration versus Stand-Alone-Konzept

Das neue System nutzt alle Vorteile der indirekten Ladeluftkühlung und kommt im Vergleich zu Stand-Alone-Konzepten, die mit einzelnen Komponenten für Ladeluftkühler und Saugrohr arbeiten, mit weniger Bauteilen aus. Dies reduziert Schnittstellen sowie den Handling-Aufwand für den Automobilhersteller. Zudem sorgen ein geringerer Druckverlust und das kleinere Ladeluftvolumen für ein verbessertes Ansprechverhalten.

Vollintegration versus Einschraublösung

Bei der Vollintegration ist der Kühler komplett von den Saugrohrschalen umschlossen. Dadurch besitzt das Gesamtsystem eine höhere Festigkeit gegenüber Einschraublösungen, da es ohne Dichtfläche nach außen auskommt. Mit einer maximalen Temperaturdifferenz von zwei Kelvin über alle sechs Zylinder sorgt das System für eine hervorragende Temperaturgleichverteilung. Dabei muss das Gesamtsystem hohe Temperaturunterschiede zwischen Lufteintritt und -austritt von bis zu 90 Kelvin aushalten.

Zwei-Komponenten-Dichtung

Die Dichtung aus zwei Komponenten zwischen Kühler und Saugrohrschalen weist eine gute chemische Beständigkeit und geringe Leckagewerte auf. Sie besteht aus einem Kunststoffrahmen aus dem besonders festen Polyamid 6 mit 35 Prozent Glasfaseranteil (PA6 GF35) sowie einer Elastomerdichtung aus Fluorkautschuk (FKM), die eine gute Temperatur- und Medienbeständigkeit aufweist. Mittels Formschluss werden das Polyamid und das Elastomer fest und sicher miteinander verbunden.

Maximal stabil

Absolute Ladedrücke von bis zu 2,7 bar verlangen den Komponenten einiges ab. Durch die großen Flächen werden die Kunststoffschalen besonders beansprucht. Mit modernster Simulationstechnik, internem Musterbau und intensiver Erprobung legten die Ingenieure bei MANN+HUMMEL die Bauteile optimal aus: Durch die gerippten Kunststoffschalen wird höchste Stabilität bei gleichzeitiger Gewichtsoptimierung erreicht.

Leitrippen im Plenum stellen die gleichmäßige Befüllung aller Zylinder sicher, wodurch eine optimale Strömungsführung ermöglicht wird. Gleichzeitig sorgt die Bauteilauslegung für einen geringen Druckverlust. Mittels Heißgasschweißen können schmalere und gleichzeitig festere Schweißnähte umgesetzt werden. Positiver Nebeneffekt ist eine verbesserte Bauteilsauberkeit, da bei diesem Verfahren keine Reibflusen entstehen.

Quelle: Mann+Hummel