Mehrstufige Wasserabscheidung zum Schutz moderner Dieseleinspritzsysteme für Nutzfahrzeuge

Moderne Dieselmotoren weisen eine enorme Leistungssteigerung, sowie eine klare Effizienzverbesserung im Emissionsverhalten und Kraftstoffverbrauch vor. Um hierbei eine Verbesserung zu erreichen, arbeiten heutige Common-Rail-Einspritzsysteme mit Einspritzdrücken von über 2.500 bar. Mit den immer höheren Einspritzdrücken sind auch die Anforderungen zur Abscheidung des im Dieselkraftstoff enthaltenen Wassers angestiegen.

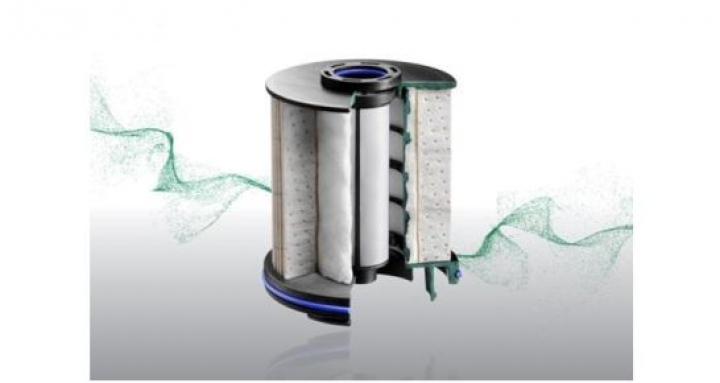

Aufbau des Filterelements mit dreistufiger Wasserabscheidung für Dieselkraftstoff

Wasser gelangt auf unterschiedlichen Wegen in Tank und Dieselkraftstoff: Eine schlechte Kraftstoffqualität mit einem hohen Anteil an Wasser kann dafür ebenso die Ursache sein, wie die Falschbetankung oder der Eintrag von Wasser über die Tankbelüftung und Kondensation. Zu den Folgen zählen Korrosion und Kavitationseffekte an Injektoren, Ventilen und der Einspritzpumpe – die bis zum Systemausfall führen können. Weiterhin besteht die Möglichkeit, dass freies Wasser mikrobiologische Wachstums- und Korrosionsprozesse verursacht, die häufig zu vorzeitigem Verblocken des Kraftstofffilters oder Lochkorrosion am Filtergehäuse führen.

Nutzfahrzeugmotoren werden heute für den globalen Einsatz entwickelt. Moderne Kraftstofffiltersysteme müssen daher hinsichtlich ihrer Filtrations- und Abscheideleistungen unterschiedliche Anforderungen bezüglich Kraftstoffqualitäten, Verschmutzungen, Wassergehalten und Nutzung erfüllen.

In der Vergangenheit genügten einstufige Konzepte zur Erfüllung der Anforderungen an Wasserabscheidegrade. Das Filterelement war dafür mit einer wassersperrenden Schicht auf der Anströmseite versehen. Dieses Konzept ist dem druckseitigem Filterbetrieb und der Verwendung von modernen schwefelarmen, biokraftstoffhaltigen, hoch additivierten Kraftstoffen allerdings nicht mehr gewachsen, um das Einspritzsystem wirkungsvoll vor Schäden zu schützen.

Gelangt Wasser aus dem Tank in den Kraftstoffkreislauf, wird es in der Niederdruck-Kraftstoffpumpe zu kleinen Tröpfchen zerkleinert. Nach mehreren Kraftstoffumläufen sind Tropfengrößen von d3,50 < 4 µm – also weniger als 1/10 des Durchmessers eines Haares – möglich. Es bildet sich eine stabile Kraftstoff-Wasseremulsion, die sich auch über mehrere Tage nicht auftrennt.

Die Abscheidung kleiner Tropfen stellt eine Herausforderung für Kraftstofffiltersysteme dar: Filterelemente, deren Wasserabscheidung auf einer wasserabweisenden Wirkung auf der Anströmseite der Filter basiert, können diese nicht dauerhaft gewährleisten. Die kleinen Tropfen werden nicht an der Oberfläche abgeschieden, sondern wegen ihrer geringen Größe durch die Poren des Filtermediums hindurchgedrückt. Speziell durch Additiv-Komponenten von Biokraftstoff und abgeschiedene Schmutzpartikel werden die hydrophoben Eigenschaften so verschlechtert, dass die Wasserabscheidung über die Betriebszeit des Filters komplett verloren geht.

Um über die Laufzeit des Filterelements eine zuverlässige Wasserabscheidung zu gewährleisten, hat MANN+HUMMEL ein innovatives dreistufiges Filterkonzept entwickelt, welches in den neuesten Filtermodulen zum Einsatz kommen wird.

Bei diesem Konzept wird das Filterelement von außen nach innen mit Kraftstoff durchströmt. Im ersten Schritt erfolgt die Filtration der Feststoffpartikel im Filtermedium. Entscheidend ist, dass dabei eine Verschmutzung des Koaleszers und des hydrophoben Gewebes durch Partikel vermieden wird. Der Koaleszer fängt danach die Wassertröpfchen ein und führt sie zu vielfach vergrößerten Tropfen zusammen. Das hydrophobe Siebgewebe verhindert im dritten Schritt, dass die Tropfen dem Kraftstoff zum Einspritzsystem folgen. Ein Prinzip, das durch die maßgeschneiderte Entwicklung des Kraftstofffilterelements funktioniert. Das abgeschiedene Wasser selbst wird im Filtermodul gesammelt, detektiert und manuell oder automatisch entleert. Mit den erzielbaren hohen Wasserabscheidegraden sind die Einspritzsysteme und Nutzfahrzeugmotoren somit zuverlässig geschützt.