Die Zukunft der Zustandsüberwachung

SKF Insight ist ein neues Konzept zur Zustandsüberwachung. Es misst Parameter, die schon dann auf schädliche Betriebsbedingungen aufmerksam machen, bevor sich erste Lagerschäden überhaupt anbahnen. Dabei ist die wichtigste Entwicklungsleistung ein in das Lager integriertes, drahtlos kommunizierendes Sensorpaket zur Aufzeichnung kritischer Parameter, mit dessen Hilfe die Kunden Abhilfemaßnahmen planen können, um Lagerausfälle zu vermeiden.

Schweinfurt, 20. Mai 2014. Diese technische Innovation ist das Ergebnis von mehr als 100 Jahren Erfahrung in Lageranwendungen und 30 Jahren im Bereich der Zustandsüberwachung. Das die Technologieplattformen und das industrielle Know-how umfassende Life Cycle Management-Konzept von SKF ist auf die Zusammenarbeit mit den Kunden zugeschnitten und richtet sich nach deren Bedürfnissen und Anforderungen.

Ausgehend von diesem Ansatz hat sich SKF dafür interessiert, ein integriertes, sich selbst versorgendes Sensorpaket zu entwickeln, das die Betriebsumgebung eines Lagers kommunizieren kann. Nach umfangreichen Entwicklungs- und Forschungsarbeiten, die die Miniaturisierung, die Lösung der Stromversorgung und die Entwicklung einer besonders kompakten Anordnung von Sensoren und Elektronik umfassten, wurde SKF Insight 2013 offiziell auf der Hannover Messe vorgestellt. Dank dieser Technik ist die Zustandsüberwachung nun autonom geworden: Sie versorgt sich selbst mit Strom, kommuniziert über das Internet und ist in Anwendungen einsetzbar, wo sie bisher nicht möglich war.

Das Projekt entstand aufgrund der Tatsache, dass nur wenige Lager im Betrieb infolge normaler Betriebsbedingungen ausfallen. Die meisten Lagerausfälle ergeben sich aufgrund von Fehlgebrauch, Nachlässigkeit, Schmierproblemen oder Betriebsbedingungen, die bei der Konstruktion einer Maschine oder der Auswahl eines Lagers nicht vorgesehen waren. Deshalb haben sich SKF Ingenieure gefragt, was wohl dabei herauskäme, wenn ein Lager seine eigene Betriebsumgebung feststellen könnte – die tatsächlichen Belastungen, denen es ausgesetzt ist, die Qualität der Schmierung, die Temperatur, etc. – und diese Informationen über das Internet an den Anlagenbetreiber oder Maschinenhersteller weitergäbe. Sobald Betriebsbedingungen überwacht werden können, lassen sich schädliche Betriebsbedingungen ermitteln und korrigieren, sodass kostspielige Störungen oder Ausfälle vermieden, Betriebskosten gesenkt und die Lebensdauer von Maschinen und Anlagen verlängert werden.

Bei der traditionellen Zustandsüberwachung werden die ersten Anzeichen eines Lagerschadens durch Schwingungsmessungen festgestellt. Ein Lager fängt an, Schwingungssignale abzugeben, wenn sich die ersten Stahlteilchen von der Laufbahnoberfläche der Ringe oder Wälzkörper ablösen. Wird ein solcher Schaden festgestellt, hat das Lager schon fast das Ende seiner Lebensdauer erreicht. Das heißt, es ist bereits beschädigt und für Abhilfemaßnahmen ist es zu spät.

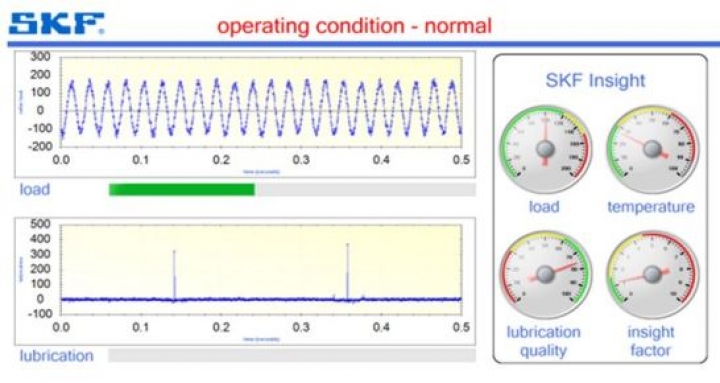

Im Gegensatz dazu verwendet SKF Insight ins Lager integrierte Sensoren zur Überwachung der kritischen Parameter wie etwa Schmierstoffverschmutzung, übermäßige Belastungen oder Temperaturen (Bild 1 und 2), die Frühausfälle herbeiführen können. Ein Lagerausfall kann verhindert werden, indem solche Anomalien im Voraus beseitigt werden. Die gleiche Technologie kann in einer positiveren Weise eingesetzt werden: Durch die Überprüfung der Unversehrtheit einer Lagerung und aufgrund eines besseren Verständnisses der Betriebsumgebung kann eine Maschine in die Lage versetzt werden, ihre Lebensdauer zu verlängern oder ihre Leistung über das ursprünglich vorgesehene Maß hinaus zu steigern.

Kombinierte Technologie

Lager gelten schon lange als Herzstück rotierender Maschinen, jetzt werden sie dank SKF auch noch zum „Gehirn“. Im Wesentlichen kombiniert SKF Insight die Technik zur Überwachung der in einer speziellen Anwendung tatsächlich vorherrschenden Bedingungen. So messen integrierte Sensoren Lasten, Schmierbedingungen, Drehzahlen, Schwingungen und Temperaturen und versorgen sich selbst mit Strom aus der Anwendungsumgebung (Bild 3).

Die Algorithmen und Diagnostik von SKF interpretieren diese Daten hinsichtlich des Schwere- oder Abweichungsgrads der Betriebsbedingungen von den ursprünglichen Auslegungsbedingungen. Dabei lassen sich auch Überlasten, Betriebsabweichungen, Schmierstoffverunreinigungen und Schmierprobleme feststellen, sodass Veränderungen zur Verhinderung eines Schadens vor dessen Eintritt vorgenommen werden können. Dieses aus Sensoren und Algorithmen bestehende Paket heißt „SKF Insight“, weil es genau dies bietet: einen Einblick in die Betriebsbedingungen und in die Art und Weise, wie diese die Betriebssicherheit der Lagerung beeinflussen können.

Die intelligente, drahtlose, ins Lager integrierte Kommunikationstechnik ermöglicht die Kommunikation des Lagers auch in Umgebungen, wo keine herkömmliche Wi-Fi-Verbindung zustande kommt. Mit SKF Insight ausgerüstete Lager bilden intelligente Netzwerke, die über ein Funkgateway miteinander kommunizieren und ihre Zustandsdaten zu Analysezwecken weitergeben. Das Gateway kann maschinen- oder anlagennah eingesetzt werden. Systeminformationen werden entweder zur Analyse mit SKF@ptitude an den Kunden weitergeleitet oder über die SKF Cloud an SKF Ferndiagnosezentren geschickt (Bild 4). Von hier aus können dem Anlagenbetreiber, Maschinenhersteller, SKF oder sonstigen Berechtigten mit Internetanschluss Datenübersichten und Berichte zur Verfügung gestellt werden. Die Echtzeit-Zustandsüberwachungsdaten sind allen Beteiligten zugänglich. Mit SKF Insight können die Kunden die Wartungsplanung ihrer Maschinen besser denn je steuern und deren Arbeitsabläufe optimieren.

Aufgrund der Kombination aus integrierter SKF Insight Technik mit zugehörigen Dienstleistungen zur Anlagendiagnose und Lagerschadenvorsorge werden die Daten über die tatsächlichen Betriebsbedingungen zur Ferndiagnose an Cloud-Server geschickt. So lässt sich feststellen, ob ein Risiko für einen künftigen Schaden oder Ausfall vorliegt.

Vor der Einführung von SKF Insight konnte die Zustandsüberwachungstechnik Schäden erst nach deren Eintritt erkennen. Jetzt aber erfolgt die Messung direkt am Lager, und SKF kann das Schadensrisiko bereits ermitteln, bevor sich die ersten mikroskopisch kleinen Anzeichen zeigen. Mit diesen Informationen können die Kunden dann Abhilfemaßnahmen ergreifen, um die mögliche Schadensursache im Lager auszuschalten, wie beispielsweise Schmierstoff zufügen, vorübergehende Überlasten verringern, etc. SKF Insight misst die tatsächlich auf das Lager einwirkenden Lasten und nicht nur die Last, für die das Lager ausgelegt ist. Diese äußerst wertvollen Informationen können dann in die Entwurfsphase zurückfließen, um die Konstruktion des Systems und des Lagers zu optimieren.

Verbesserte Verfügbarkeit

Die Technik von SKF Insight soll die Zustandsüberwachung für eine größere Zahl von Anwendungen verfügbar machen, insbesondere dort, wo sie bisher nicht realisierbar oder nicht praktikabel war. Dies ist einer der Gründe, weshalb diese Technik in anspruchsvollen Anwendungen in der Wind- (Bild 5), Schienenfahrzeug- (Bild 6) und Stahlindustrie getestet wurde.

Windparks können abgelegen und schwer zugänglich sein. Zusammen mit Kunden entwickelt SKF derzeit ein intelligentes Lager mit integrierter SKF Insight Technik zur Zustandsüberwachung von Windkraftanlagen. Dabei sollen per Funk dynamische Lagerdaten weitergegeben werden, um die Last- und Schmierbedingungen der realen Betriebsumgebung verfügbar zu machen. Die Kosten für den Austausch des Hauptlagers einer Windkraftanlage können so hoch sein, dass sie die ursprüngliche Wirtschaftlichkeitsberechnung der Anlage zunichte machen. Daher ist es wirtschaftlich sinnvoll, die Last- und Schmierbedingungen im Betrieb aufzuzeichnen und Maßnahmen zur Beseitigung der schädlichen Betriebsbedingungen zu ergreifen. Bei günstigen Last- und Schmierbedingungen kann die Windkraftanlage dann auch außerhalb ihres Dimensionierungsbereichs betrieben werden. Oft ist es so, dass die Vorgänge mit den schwerwiegendsten Folgen für die Lebensdauer auf Betriebsbedingungen beruhen, die nicht in der ursprünglichen Spezifikation enthalten waren.

Für die Schienenfahrzeugindustrie integriert SKF intelligente Komponenten und bietet Zustandsüberwachungslösungen für Radköpfe, die durch die Lagerdrehung mit Strom versorgt werden und den Lagerzustand drahtlos kommunizieren. In dieser Anwendung stellt SKF Insight eine sehr kosteneffiziente Möglichkeit zur Erfassung von Zustandsüberwachungsdaten dar, bei der das Ausfallrisiko für jedes Lager über seine gesamte Gebrauchsdauer bestimmt werden kann, wodurch eine bessere Wartungsplanung und -terminierung möglich ist.

Auch für das harte und raue Umfeld in der Stahlindustrie hat SKF eine intelligente Lagerlösung entwickelt, welche die wichtigsten Parameter zur Steuerung und Optimierung des Stahlherstellungsprozesses überwachen und drahtlos übermitteln kann. Mit dieser Lösung werden der Zustand und die Betriebsumgebung von Lagern in einer Stranggießanlage mit integrierten, selbst versorgten Funksensoren erfolgreich überwacht – eine Umgebung, in der Kabel und externe Sensoren einfach keine „Überlebenschance“ haben.

Schlussfolgerung

Der Schwerpunkt der technischen Entwicklungstätigkeit von SKF liegt heute auf der Verringerung der Umweltbelastung einer Maschine oder Anlage während ihrer Nutzungsdauer in eigenen und kundenseitigen Prozessen und Abläufen. Mit der SKF Insight Technik wird die Zustandsüberwachung vielseitiger nutzbar sein, insbesondere in Anwendungen, in denen sie bisher nicht möglich oder nicht praktikabel war. Wartungsarbeiten können bereits eingeplant werden, bevor die herkömmliche Zustandsüberwachung die ersten Anzeichen eines bevorstehenden Ausfalls signalisiert. Vor allem aber können schädliche Betriebsbedingungen durch vorausschauende Maßnahmen beseitigt und Ausfälle verhindert anstatt nur festgestellt werden.

Durch Einsatz eines SKF Lagers mit integrierter SKF Insight Technik können die Gesamtbetriebskosten radikal gesenkt werden. Dies gilt insbesondere für Anwendungen, wo eine große Zahl von Lagerstellen in einem großen Bereich überwacht werden muss. Ein Lager mit SKF Insight bietet auch die typischen Vorteile ähnlicher nicht integrierter Zustandsüberwachungslösungen, wie etwa eine bessere Wartungsplanung, geringere Wartungskosten, optimierte Personalressourcen, höhere Effizienz der Prozesse und Abläufe und die praktisch vollständige Beseitigung ungeplanter Stillstände und Ausfälle.

Zusammenfassung

Mit der Entwicklung von SKF Insight begann eine neue Ära der Zustandsüberwachung. Da Sensoren, Stromversorgung, Diagnose- und Kommunikationsfunktionen ins Lager integriert sind, kann die Zustandsüberwachung nun verstärkt in Anwendungen genutzt werden, wo sie bisher nicht möglich war. SKF Insight weist auf Betriebsbedingungen hin, die zu Lagerausfällen führen können und ermöglicht so ein Eingreifen vor Schadenseintritt. Dadurch können die Gesamtbetriebskosten eines Lagers radikal gesenkt werden. SKF Insight ist das Ergebnis eines lebenszyklusbezogenen Ansatzes in der Lagerkonstruktion.

Quelle: SKF